Prodotti

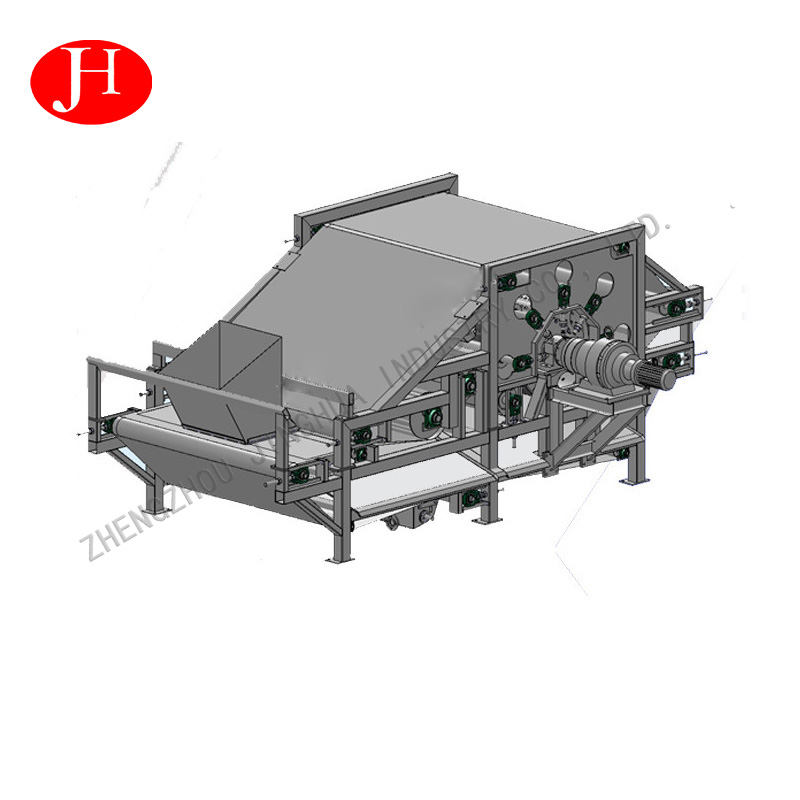

Disidratatore di fibre per la lavorazione dell'amido

Parametri tecnici principali

| Modello | Energia (Kw) | Larghezza della cinghia di filtraggio (mm) | Velocità della cinghia di filtraggio (SM) | Capacità (prima della disidratazione) (kg/h) | Dimensione (mm) |

| DZT150 | 3.3 | 1500 | 0-0,13 | ≥5000 | 4900x2800x2110 |

| DZT180 | 3.3 | 1800 | 0-0,13 | ≥7000 | 5550x3200x2110 |

| DZT220 | 3.7 | 2200 | 0-0,13 | ≥9000 | 5570x3650x2150 |

| DZT280 | 5.2 | 2800 | 0-0,13 | ≥10000 | 5520x3050x2150 |

Caratteristiche

- 1Il prodotto è sviluppato in modo indipendente dall'azienda, con il contributo della ricerca scientifica dell'Università Tecnologica di Henan.

- 2L'alimentatore a forma di cuneo garantisce una distribuzione uniforme dei materiali sulla cinghia filtrante, con spessore regolabile.

- 3Sistema di laminazione disidratato realizzato con tubi senza saldatura e rivestito in gomma resistente all'usura di alta qualità, affidabile e di lunga durata.

Mostra dettagli

La tramoggia di alimentazione dei residui di patate viene adagiata in piano sul nastro filtrante inferiore attraverso la sezione di alimentazione a forma di cuneo.

Successivamente, i residui di patate entrano nell'area di pressatura e disidratazione. I residui di patate vengono distribuiti uniformemente tra i due nastri filtranti ed entrano nella zona a cuneo, dove iniziano a comprimersi e disidratarsi. Successivamente, i residui di patate vengono trattenuti dai due nastri filtranti, che si alzano e si abbassano più volte. Le posizioni degli strati interno ed esterno dei due nastri filtranti sul rullo cambiano costantemente, in modo che lo strato di residui di patate venga costantemente dislocato e tagliato, e una grande quantità di acqua venga spremuta fuori sotto la forza di tensione del nastro filtrante. Quindi, i residui di patate entrano nell'area di pressatura e disidratazione. Sotto l'azione di diversi rulli di pressatura sulla parte superiore del rullo motore, si producono continuamente dislocazioni e tagli. Durante il processo di pressatura, i residui di patate vengono facilmente rimossi dal nastro filtrante.

I residui di patate vengono inviati al dispositivo raschiatore tramite il rullo di inversione e, dopo essere stati raschiati dal dispositivo raschiatore, entrano nella sezione successiva.

Ambito di applicazione

Imprese produttrici di amido (sospensione di amido) di fecola di patate dolci, amido di tapioca, fecola di patate, amido di frumento, amido di mais, amido di piselli, ecc.